Česko není jen montovna. Bez know-how inženýrů z Plzně by se nerozjel sporťák ani elektromobil

ZF začal jako výrobce ozubených kol do vzducholodí hraběte Zeppelina. Dnes se soustředí na budoucnost pozemní mobility, kterou vyvíjí i v Česku.

Elektromobilita zaplavila automobilový průmysl jako tsunami a začala psát zcela novou kapitolu osobní dopravy. Do vývoje s ní spojených řešení investují automobilky obrovské množství financí, neznamená to ovšem, že veškerý vývoj leží na bedrech tamních inženýrů, naopak. Množství hardwaru i softwaru vzniká u externích dodavatelů, mezi které patří i společnost ZF Group. Ta postavila své jméno na dodávkách ozubených kol do vzducholodí hraběte Zeppelina, dnes však vyvíjí a testuje právě řešení mobility budoucnosti.

Jak tato budoucnost vzniká, jsme se zajeli podívat do Plzně, kde má ZF několik zastoupení. Sídlí zde ZF Openmatics, ve kterém se tamní inženýři specializují na konektivitu v oblasti telematiky a digitalizace vozového parku. V současné době je zde vyvíjena především produktová řada ZF Bus Connect zaměřující se na autobusy i s elektrickým pohonem. Mimo to zde pracují na softwarových aplikacích, které jsou využívané nejen v oblastech hnacího ústrojí a diagnostiky, ale také promlouvají do oblastí ekologie a úspor, správy vozového parku či bezpečnosti.

Své místo má v Plzni také ZF Engineering a jeho vývojové centrum. Právě v prostorách tohoto centra sedíme s dvojicí diagnostických pilotů v modelu Grenadier od automobilky Ineos. Tento vůz sice není klasickým elektromobilem, ale i tak jsme si v něm mohli udělat představu, jak testování technologií budoucnosti probíhá v praxi. Jeho interiér rozhodně nepřipomíná klasický produkční vůz. Palubová deska i strop jsou plné neobvyklých spínačů, všude je roztažená kabeláž a na obrazovkách připojených počítačů běhá množství dat. Když jeden z pilotů otevírá dveře s úmyslem za jízdy vystoupit, vůz okamžitě reaguje automatickým zastavením.

Právě to je jedna z technologií, kterou ZF pro automobilku ladí. Pro koncerny z celého světa vytváří řadu dalších řešení od elektromotorů přes převodovky až po software. Ovšem ještě předtím než se tyto technologie dostanou do testovacích vozů, tak je čeká dlouhá cesta skrze vývojové a testovací laboratoře.

Nezbytnost jménem simulace

Naše cesta proto začíná tam, kde se zkoumají ta nejčerstvější řešení, tedy v centru simulací. Zde experti, jako je Karel Dráždil, vytváří virtuální modely vyvíjených řešení. S jejich pomocí si může společnost navrhnout, co potřebuje, aniž by musela cokoliv posílat na výrobní pás a utrácet tak zbytečné peníze.

Stačí jen aby designér, respektive konstruktér dodal potřebná data od geometrie až po detaily, jako jsou například použité materiály. Následně se vytvoří komplexní virtuální model a ten se podrobuje nejrůznějším zkouškám v nejrůznějších scénářích.

Zkoumá se, jak se jednotlivé komponenty deformují, jak se mění napětí v různých částech a podobně. „Naše oddělení pokrývá pestré portfolio simulací od akustiky vibrací přes proudění až po zpracování dat z měření,“ vyjmenovává Dráždil jednotlivé procesy, které lze ve virtuálním prostředí napodobit a získávat z nich data.

Zde například vzniká i odhad, jak dlouho produkt vydrží. „My vždy odhadujeme počet cyklů, nikoliv přesnou dobu životnosti. Nicméně se vše snažíme udělat vždy tak, aby to vydrželo co nejdéle. Máme například spočítáno, že ve městě Harbin v Číně, kde jsou extrémní výkyvy počasí, v zimě velký mráz, v létě zase vysoké teploty, dokážou i ty nejnamáhanější součástky elektrických motorů vydržet více než deset let,“ vysvětluje Dráždil.

Společnosti se tím dostává do ruky silný nástroj, který může pomoci i se získáváním zakázek. Na virtuálním modelu jsou totiž v ZF schopni okamžitě demonstrovat, že nabízené řešení bude v praxi skutečně fungovat.

Nastartujte svou kariéru

Více na CzechCrunch Jobs

„Naše simulace dokážou celý vývoj urychlit, ale zároveň je díky nim výroba ekologická i ekonomická a také méně náročná na pracovní sílu. Například řešením problémů ve výrobě snižujeme zmetkovitost na výrobních linkách. Virtuální validací komponentů či systémů zase šetříme náklady na výrobu prototypů a jejich fyzického jednorázového testování.“ Těmito slovy ukončuje Dráždil prohlídku simulačního oddělení a nastává čas se ze světa jedniček a nul pomalu přesunout do laboratoří plných hardwaru.

Laboratoře se speciální komorou

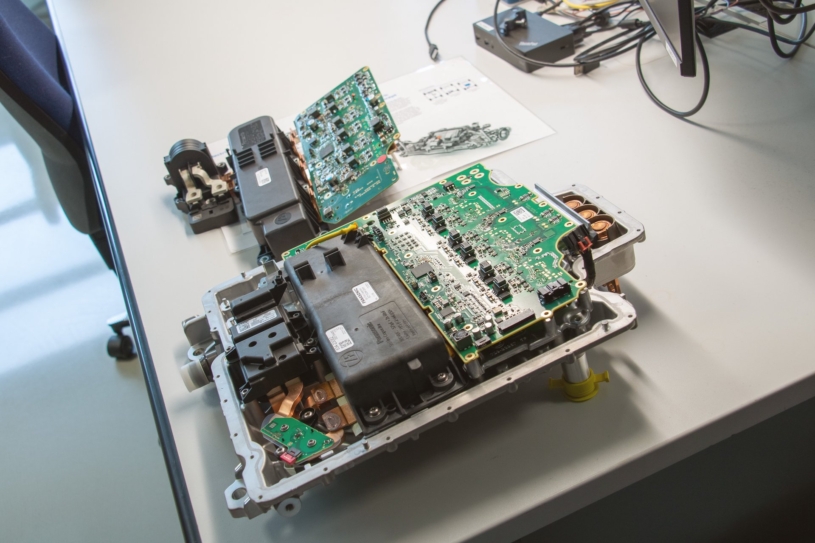

Po nich nás provází Karel Čermák, šéf hardwarového vývoje, který má na starosti vývoj schematického zapojení pro zákazníky. Zde probíhá první fyzické testování vyvinutého řešení. V laboratořích se pohybujeme jen ve vyznačených zónách, abychom obnažené invertory nemohli vystavit statické elektřině, na kterou jsou použité součástky citlivé.

Provádí se zde také takzvané provokace, při kterých se zkoumá chování dané součástky. Normy automobilového průmyslu totiž požadují, aby v momentě, kdy se na elektronice cokoliv pokazí, situace dopadla maximálně bezpečně pro posádku vozu i okolí.

Jak vypadají zde vyvíjená řešení, nám je demonstrováno na 800voltovém invertoru složeném ze snadno viditelných i okem sotva rozeznatelných součástek. Po výrobě, která probíhá v továrně ZF v Klášterci nad Ohří, putuje invertor do Německa, kde je párován s motorem a osou. Celý komplet je následně dodáván automobilce.

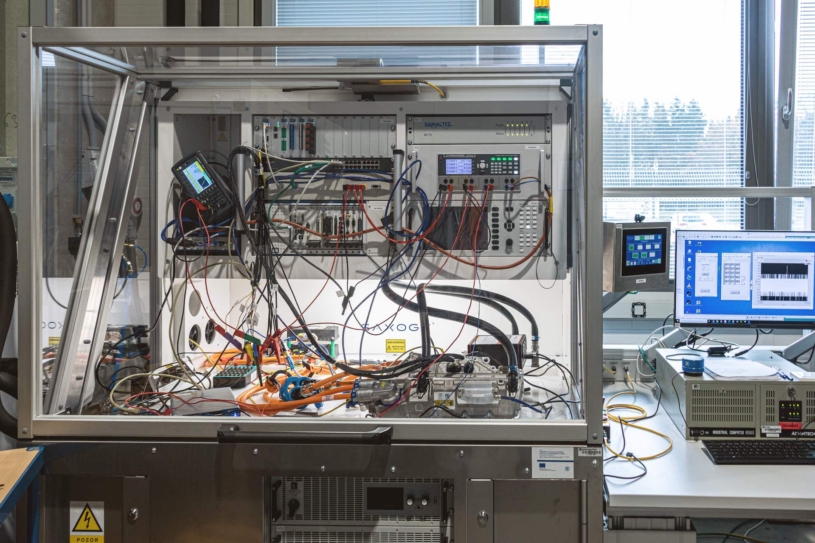

Součástí zdejších laboratoří je i velká komora celá tvořená plexisklem, ve které se provádí testy pod vysokým napětím. Jedná se o unikát napříč celým ZF. V podstatě jde o místnost v místnosti, ve které není možné spustit vysoké napětí, dokud nejsou její dveře uzamčené. „Pokud by chtěl někdo dovnitř, musí se napětí ovladačem vypnout. Systém ho pustí, jen pokud je uvnitř méně než 20 voltů. Samozřejmě se dá dostat i zevnitř, pokud by tam byl někdo omylem zavřen,“ objasňuje princip fungování komory Čermák.

Naplno po dálnici či nehoda v příkopu

Jak nám v ZF vysvětlují, testování by mělo být vždy odděleno od vývoje. „Pokud si bude vývojář testovat věc, kterou sám dělal, tak mu to vyjde vždy dobře,“ dodává s úsměvem Čermák. Proto jsme se přesunuli dál do míst, kde probíhá zkoušení nejen komponent vyvíjených Čermákovým oddělením, ale především softwaru. A tak s již nazutou antistatickou obuví pokračujeme mezi testovací stroje, kde se simulují nejrůznější scénáře, do kterých se lze s vozem dostat.

Speciální stolice dokáže nahradit moment brzdění či chování ve 23 tisících otáčkách. Testy mohou probíhat při různých teplotách a s nejrůznějšími chladicími médii. „Můžeme provádět například testy, co se děje s vozem při hodinovém provozu na dálnici, kdy vše pustíme naplno, s tím, že zde primárně sledujeme software,“ vysvětluje Jiří Rais, manažer testovacích operací.

Někdy se test pustí přes víkend a sleduje se, co se bude dít. Mezi další scénáře patří moment nehody, kdy je nutné provést bezpečnostní odpojení ve smyčce propojující baterii s motorem a dalšími komponenty. To už nám Raisovi kolegové ukazují na speciálním zařízení, které vypadá trochu jako obrovský chladicí box schopný simulovat celý automobil.

Právě v něm se zkouší takzvaný crash signál. Při jeho přerušení, které by mělo nastat v momentě, kdy vůz havaruje, by mělo do dvou vteřin dojít k vybití vysokého napětí pod 60 voltů. Tím zanikne nebezpečí například pro posádku vozu, jednotky integrovaného záchranného systému či vzniku požáru.

Zneutralizovaný Grenadier

Jak se podobný software následně kalibruje přímo ve voze, nám je představeno v již zmíněném Grenadieru, ve kterém jsme se svezli s Janem Blahníkem, vedoucím týmu vývojových inženýrů pro diagnostiku, a s vývojovou inženýrkou pro diagnostiku Andreou Lodrovou.

„Naším úkolem je pro zákazníka ladit produkt dle jeho potřeb. Na jedné straně přijímáme jeho nové požadavky, které by chtěl do softwaru přidat. Když kolegové software vytvoří, tak jej ještě pomocí kalibrace vylaďujeme tak, aby se choval, jak zákazník chtěl,“ vysvětluje Blahník.

Lodrová dodává, že software od ZF může obsahovat až půl milionu řádků kódu. „Zatímco ve vývoji je spoustu práce před produkcí, na diagnostice většinou řešíme problémy až při začátku samotné produkce, v momentě, kdy se objevují nějaké softwarové komplikace,“ vysvětluje.

To už se ale skládáme na zadní sedadla Grenadieru. Máme štěstí, že se vejdeme, jak nás Lodrová upozorňuje, v některých prototypových vozech je řídicí jednotka převodovky uložena na podlaze vozu, aby k ní byl co nejjednodušší přístup. V tomto případě jsou však inženýři napíchnutí kabely na převodovku uloženou na obvyklém místě a kalibrace softwaru probíhá online.

Naše jízda se týkala především kontrolních schopností softwaru. Tedy zda dokáže odpojit od energie převodovku, pokud v ní dojde k určitému problému. Při jízdě je nasimulována softwarově chyba, na kterou automatická převodovka reaguje zařazením do neutrálu. Automatickým přesunutím do pozice P zase reaguje, pokud se řidič rozhodne vystoupit za jízdy. Přičemž celým autem se začne ozývat dostatečně důrazný varovný signál.

Po zabouchnutí dveří Grenadieru končí naše tour v ZF Engineering v Plzni, kde se i čeští inženýři podílí na vývoji tak vyspělých vozů, jako jsou například modely Volkswagenu, BMW, Rolls-Roycu, Mercedesu, Hyundai, Fordu, Dacie a dalších. Tím se jim daří alespoň částečně bořit mýtus, že je Česká republika pouze montovnou Západu.

Partnerem článku je ZF Engineering. V rámci CzechCrunch Premium spolupracujeme s vybranými partnery, se kterými připravujeme obsah na míru. Více najdete zde.

Nahlásit komentář

Zdá se vám, že komentář je urážlivý, nebo sprostý? Dejte nám vědět.