Chuť z 19. století, sklad budoucnosti. Obří investice v Prazdroji změnily cestu piva, jeho vývoz řídí jen pět ajťáků

Zatímco sládci v Plzeňském Prazdroji stále úzkostlivě střeží recepturu z roku 1842, v expedici už dávno nevládne lidská ruka, ale neomylný algoritmus.

Když si člověk vytáhne z ledničky orosenou plzeň, většinou neřeší, jak se tam dostala. Chuť piva zůstává díky tradiční receptuře už více než 180 let téměř stejná, cesta, kterou urazí z varny až do obchodů, ale prošla v poslední dekádě tichou, avšak radikální technologickou revolucí.

Centrála největšího tuzemského výrobce a vývozce piva už dávno nepřipomíná tradiční výrobnu. Kromě moderního pivovaru v sobě skrývá i high-tech logistické centrum, které u nás nemá obdoby. Jakmile lahve či plechovky naplněné zlatavým ležákem sjedou z moderní stáčecí linky, lidský faktor výrazně ustupuje do pozadí. Otěže totiž přebírá plně automatizovaný skladový systém, který údajně dokáže předejít chybám a maximalizuje rychlost, jakou se pivo dostane k zákazníkovi.

Proces začíná u kontroly kvality, kterou dnes místo lidského zraku zajišťují senzory. Každá paleta při vstupu do skladu prochází přísnou prověrkou, systém poháněný umělou inteligencí skenuje její hmotnost a ověřuje stabilitu nákladu. Pokud paleta splní všechny parametry, přebírají ji stroje.

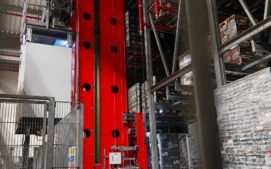

V útrobách rozlehlého skladu operují elektrické vozíky, kterým zaměstnanci přezdívají gondoly. Pohybují se po kolejích a v součinnosti s automatickými jeřáby ukládají palety do regálů. Stejně rychle pak pivo putuje opačným směrem, z mohutných ocelových polic rovnou do nákladních aut. Tam, kde dřív vládla „ještěrka“, tak dnes rozhoduje algoritmus.

Pět lidí naloží kamiony až 18 miliony piv

Na ploše 10 tisíc metrů čtverečních, což odpovídá zhruba jednomu a půlce dalšího fotbalového hřiště, se v automatizovaném skladu může pohybovat až 18 milionů piv. K obsluze této investice za 780 milionů korun přitom stačí v jedné směně pouhých pět lidí. Ti už dávno nesedí v hale, ale v řídicí místnosti, kde u obrazovek dohlíží na technologii a řízení procesů. Obrovská místnost plná samořídicích vozíků je tak zcela prázdná.

„Víc lidí tady prostě není potřeba. Člověk do procesu skladování a nakládky kamionů vstupuje jen tehdy, když je potřeba vyřešit logický rozpor, který systém sám nevyhodnotí. Technologie v Prazdroji ale lidi nenahradily úplně, naopak vznikla nová pracovní místa. Lidé se posunuli do rolí operátorů, kontrolorů a IT specialistů, zatímco těžkou a rutinní práci převzaly stroje,“ tvrdí Tomáš Sedláček, manažer skladů Plzeňského Prazdroje

Cesta k této úrovni automatizace Prazdroji trvala roky. Systém automatizovaných vozíků totiž pivní gigant nejdříve testoval v nošovickém pivovaru Radegast už téměř před dekádou. „Dá se říct, že šlo o risk. Tehdy ještě nikdo přesně nevěděl, do čeho firma jde a co všechno taková změna přinese,“ vzpomíná Sedláček. Plzeňský sklad, dokončený v roce 2019, se nakonec stal vrcholem celého vývoje, komplexním projektem, který si pivovar z velké části navrhl i integroval sám, díky čemuž dnes tým zvládá systém samostatně provozovat i rozšiřovat.

Klíčovou roli v přepravě piva hraje 28 automatických vozíků, které se nepřetržitě prohání skladem. Po kolejové dráze dlouhé asi 600 metrů jezdí rychlostí dva metry za sekundu a jejich pohyb řídí centrální systém, který průběžně upravuje zrychlení i brzdění tak, aby se vyhnuly kolizím.

Technologie v Prazdroji lidi nenahradily, naopak vznikla nová pracovní místa

Zvláštností je, že nemají baterie. Energii odebírají přímo z troleje, podobně jako metro, a díky tomu mohou jezdit prakticky bez přestávky. Na své dráze se pak orientují podle 2D kódů umístěných nad kolejí a jejich přesnou pozici při předávání palet hlídají laserové závory.

Aby systém fungoval bezchybně, má Prazdroj v provozu i jednu speciální „gondolu,“ která má zcela jiný úkol než převážet palety s naplněnými lahvemi piva. „Je vybavena jen vysavačem. Neustále čistí koleje, aby byl zajištěn dobrý kontakt s elektřinou i čitelnost navigačních kódů,“ doplňuje Sedláček.

Nastartujte svou kariéru

Více na CzechCrunch JobsUnikátem plzeňského pivovaru je i již zmíněný, samonosný regálový systém vysoký 30 metrů. Nenachází se však v klasické hale, regály, na které se vejde kolem 42 tisíc palet, tu tvoří samotnou konstrukci budovy a nesou její střechu i obvodový plášť.

Ve vertikálním labyrintu dnes pracuje deset jeřábových zakladačů od italské společnosti System Logistics, z nichž každý vyšel pivovar na zhruba 7,5 milionu korun. Automatizované stroje ukládají palety s milimetrovou přesností, zatímco i tady senzory průběžně kontrolují jejich váhu, rozměry i stabilitu.

„Zboží se tu dlouho nezdrží. Průměrná doba obrátky, tedy doby, kdy se zboží vyskladní a znovu naskladní, je zhruba pět a půl dne. A ani v době, kdy zrovna nevyskladňují, se jeřáby úplně nevypínají. Opětovné spuštění by bylo složité, proto přecházejí pouze do úsporného klidového režimu,“ líčí dál Sedláček.

Sklad využívá takzvané double-deep ukládání, tedy zakládání palet do hloubky na dvě pozice za sebou. Aby se systém bez problémů dostal i k zadní paletě, ukládá do jedné dvojice vždy stejný produkt se stejnou expirací. Automatizace tak hlídá, aby vpředu neskončilo novější pivo a vzadu starší, které by se k expedici dostávalo příliš pozdě. Systém je navíc natolik inteligentní, že v době nižšího provozu provádí samostatný úklid. Vyhledává poloprázdná místa a palety přesouvá tak, aby uvolnil prostor pro další naskladnění z výroby.

Samořízení skladu jde ruku v ruce s udržitelností. Jeřáby regálového systému v Plzni fungují i jako generátory, díky rekuperaci vyrábějí elektřinu pokaždé, když s těžkou paletou klesají dolů. Tato brzdná energie pokrývá přibližně 11 procent spotřeby celého skladu.

Energetický mix doplňuje přes tisíc solárních panelů na střeše, které vyprodukují energii pro 65 procent spotřeby skladu a ročně ušetří 259 tun oxidu uhličitého. Spolu s elektrifikací flotily vozíků se tak Prazdroj přibližuje cíli dosáhnout uhlíkové neutrality do roku 2030.

Logistický orchestr odbaví devět kamionů za hodinu

Navzdory futuristickému zázemí zůstává srdce pivovaru věrné tradici. Technologie pomáhají logistice a kontrole, samotný základ piva se ale nemění. Sládci dodnes ctí recepturu Josefa Grolla z roku 1842. „Vzorek piva z roku 1897, který se dochoval ve švýcarské laboratoři, se od dnešních analýz liší jen na druhém desetinném místě. Analytické parametry jsou tak prakticky totožné,“ říká vrchní sládek Plzeňského Prazdroje Václav Berka.

Podle něj jsou ale čísla jen část příběhu. Klíčové je senzorické hodnocení, tedy chuť, vůně a celkový dojem. Právě proto si Prazdroj dodnes uchovává v historických sklepích pivo vařené a uložené stejným způsobem jako v minulosti: v dřevěných sudech a podle původní receptury. Tyto referenční várky pak sládci pravidelně porovnávají s aktuální produkcí, aby měli jistotu, že se chuť piva v čase příliš neodchyluje.

Na kontinuitu dohlíží nejen technologie, ale i lidé. Vrchní sládek Berka je třetí generací sládků ve své rodině, tradice u nich sahá až do roku 1927. Pivo pije, jak sám s nadsázkou říká, „plus minus legálně“ téměř šedesát let. I on sám je tak svým způsobem živým kalibračním nástrojem.

Aby však odpovědnost neležela jen na jeho ramenou, má Plzeňský Prazdroj takzvanou radu starších. Skupina bývalých sládků, jejichž průměrný věk je 82 let, se každé dva měsíce schází, aby pivo ochutnala a zhodnotila. A když se poštěstí, a tak to prý je zpravidla, jejich verdikt nad várnou zní: „Děláte to dobře. Chutná to jako tenkrát.“