Jak se staví pojízdné Bugatti nebo dům z kostek LEGO? Někdy i celý rok, říkají designéři z Kladna

V New Yorku je z kostek taxík s Kapitánem Amerikou a mrakodrapy. V dánském domově stavebnice zase obří LEGO House. Oboje ale vzniklo v Kladně.

Chodit do práce stavět unikátní modely z kostiček LEGO? Pro mnoho fanoušků této populární stavebnice sen, pro modeláře a designéry z kladenské továrny dánského hračkářského obra je to každodenní realita, během které dávají dohromady například působivé modely sportovních aut, s nimiž pak objíždějí celý svět – a někdy doslova, protože i auto z kostiček může jezdit. „Auta u nás stavíme stejně jako automobilky, jen o něco rychleji,“ usmívá se Lubor Zelinka, který na Kladně působí jako designový specialista.

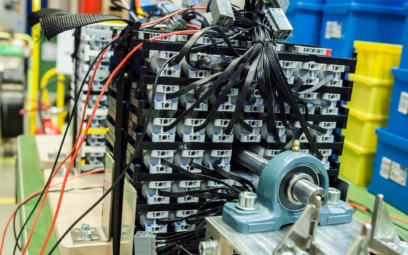

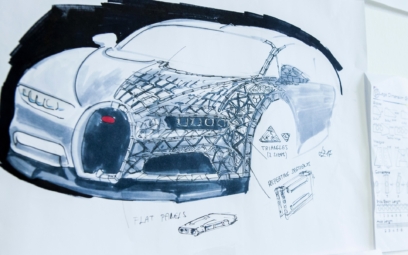

Vzpomínáte na pojízdné Bugatti Chiron, propracovaný McLaren Senna nebo křiklavě zelenkavé Lamborghini Sián, které lakovali přímo ve slavné automobilce? Všechny byly v reálné velikosti vyrobeny z kostiček LEGO, všechny vznikaly v kladenské továrně a dohlížel na ně právě Lubor Zelinka. Ten do kladenské modelárny nastupoval před devíti lety původně jako externista, dnes v ní řídí design speciálních projektů, mezi které patří i tato pojízdná auta, jež mají z kostiček i převodovku a motor.

V rozlehlém areálu na Kladně pár desítek kilometrů od Prahy se nachází druhá nejstarší továrna, kterou společnost LEGO má. Samotné kostky se tu nevyrábí, pouze se balí do krabic, ale právě v objemu balených stavebnic jsou na Kladně největší na světě. Zároveň je tu největší centrum zmíněných speciálních projektů, které zaměstnává zhruba 400 lidí. Mezi nimi jsou jak manažeři v kancelářích, tak designéři, modeláři, konstruktéři či elektroinženýři – když totiž potřebujete sestavit pojízdné auto, potřebujete stejné profese jako v automobilce.

Opravdová manufaktura

„Stavba všech velkých modelů probíhá ručně, je to opravdová manufaktura. Nemáme žádné roboty. Menší modely trvají postavit nižší desítky hodin, to znamená, že někdo chodí tři dny do práce a takový model staví a lepí,“ popisuje Zelinka s tím, že speciální modely se na Kladně vyrábí v takřka nepřetržitém třísměnném provozu pět dní v týdnu. Velké modely, mnohdy v reálných velikostech, si nicméně běžní zákazníci zakoupit nemohou. Slouží zejména pro marketingové účely různých značek nebo na výstavu do parků Legoland či obchodů.

„Když jsou modely komplexnější, dělá na nich víc lidí. Některé modely trvaly vyvinout a postavit klidně rok,“ dodává Zelinka a odkazuje právě například na sportovní auta značek Bugatti, Lamborghini, McLaren či Ferrari, která měla stovky tisíc kostiček a další speciality. Jen auta ale do kladenské továrny modeláři sestavovat nechodí. Postavit umí na zakázku z malých barevných kostek cokoliv. Někdy dostanou přesné zadání, jindy mají větší volnost, ale nikdy není dopředu jasné, jak se všechny dílky poskládají.

Jak se stavělo Bugatti z milionu kostiček

Modeláři a designéři mají k dispozici program, do kterého nahrají 3D model daného objektu a chytré algoritmy navrhnou, z jakých kostiček lze postavit. Na rozdíl od lidí, kteří si koupí hotovou stavebnici a v ní mají detailní plánek, však mají modeláři nevýhodu v tom, že mají jen velmi hrubý manuál. V něm sice vidí, jak mají vypadat jednotlivé vrstvy modelu, už ale musí vymyslet, z jakých kostiček ho poskládají. Všechny speciální modely přitom vychází z tvarů stavebnic a kostek, které si mohou zákazníci běžně koupit v obchodě.

Monika Pacíková, která se specializuje na návrhy modelů do vlajkových obchodů firmy po celém světě, vzpomíná, jak s kolegy dávali dohromady svítící model Kantonské televizní věže pro jednu z čínských poboček. „Někdy nepomůže ani náš chytrý software, takže zajdeme do modelárny, kde máme miliony kostiček, a zkoušíme, jak je model možné postavit,“ popisuje designérka, jak s kolegy sestavovali plášť věže, jejíž předloha stojí v čínském jihovýchodním městě Kanton a v reálu měří 600 metrů.

„Záleží na každém modeláři a jeho zkušenostech, jak daný model poskládá. Když má velkou rovnou plochu, může použít jednu velkou bílou kostku. Nebo ji poskládat z nejmenších kostek, protože díky tomu třeba bude výsledný model pevnější. Je to modelářské řemeslo se vším všudy,“ říká Lubor Zelinka s tím, že vedle skládání samotných kostek je důležité i jejich lepení. To zákazníci doma obvykle nedělají, ale aby velké modely vydržely a byly bezpečné pro diváka, je třeba kostky pevně spojit. Modeláři využívají celkem čtrnáct lepicích metod podle toho, které jsou pro dané využití vhodné.

Nastartujte svou kariéru

Více na CzechCrunch JobsNejoblíbenější Zelinkovou řadou je LEGO Technic. Právě z ní se stavěl pojízdný model Bugatti Chiron nebo loňské Lamborghini Sián, protože umožňuje konstruovat i ty nejsložitější mechanismy. „Technic je nejsložitější, jelikož se staví ve všech třech osách zároveň. Z našich klasických kostek obvykle stavíte po jednotlivých řadách a dáváte je postupně na sebe. U Technicu začínáte na první pohled náhodně uprostřed a až o několik stránek dál vám dojde, že stavíte převodovku – a vše pak postupně propojujete až do hotového modelu. Je to jiný zážitek,“ popisuje s dětským nadšením v očích designér.

I v jeho případě představovaly kostky LEGO dlouholetý koníček, než se začal navrhováním staveb z jeho kostiček živit. Doma teď prý nejčastěji bere do rukou naopak velké kostky z řady Duplo, protože má malou dceru. „V práci si už mnohdy na kostky ani nesáhnu, doma je to příjemný relax,“ říká. Jeho kolegyně Monika Pacíková přitakává, že stavebnice LEGO jsou zkrátka návyková záležitost. „Museli jsme se s partnerem přestěhovat do většího, abychom měli stavebnice kam dát,“ směje se. Sama se podílela na designu velkých interiérových modelů pro obchody po celém světě, v nichž se často objevují místní ikonické stavby nebo jiné lokální zajímavosti.

Všechny přitom vznikají na Kladně. V New Yorku na Páté avenue je velký žlutý taxík s Kapitánem Amerikou na střeše a mrakodrapy v pozadí. V dánském Billundu, domově populární stavebnice, je zase obří LEGO House, který je samotný ve tvaru kostek a na 12 tisících metrech čtverečních je v různých podobách rozeseto přes 25 milionů jednotlivých dílků. Na výrobu mnoha modelů včetně obřích dinosaurů nebo několik metrů vysokého stromu kreativity dohlíželi právě Pacíková se Zelinkou a dalšími kolegy. Každý nový projekt pro ně představuje novou výzvu, prakticky nic totiž z předchozích prací nelze replikovat.

Jedno ale mají všechny speciální projekty společné – jsou abnormálně velké, tedy minimálně proti stavebnicím, které si mohou zákazníci koupit v obchodech. Některé modely jsou v životní velikosti, jiné jsou třeba zmenšené, aby se vešly do obchodů, ale doma na poličku byste si je určitě dát nemohli. „Rozhodně ale nestačí jen to, že jsou modely velké, to by se rychle okoukalo. Snažíme se v každém projektu přinést něco nového. Nově modely minifigurek dodáváme s animovaným obličejem nebo otáčivou hlavou,“ říká designérka.

Unikátnost jednotlivých stavebnic nejlépe ukazují již zmíněné supersportovní vozy, se kterými firma začala před několika lety. Nejprve přišla s Ferrari F1, které mělo 350 tisíc kostek, u Bugatti Chiron se jejich počet vyšplhal přes milion a u následujících modelů McLaren Senna, Toyota GR Supra či Lamborghini Sián se pohyboval mezi 400 až 500 tisíci. Přímo o počtu dílků, které se vždy zmiňují u běžných stavebnic, kde značí i to, jak dlouho je budou lidé stavět, však speciální modely nejsou. Pro modeláře je naopak úspěch, když dokážou celý proces optimalizovat a využít součástek méně.

Když není zbytí, zavřeme se do modelárny a probíráme se kostičkami.

„Když srovnám Bugatti a Lamborghini, tak za dva roky přišlo v rámci stavebnic mnoho nových zajímavých elementů. Na co jsme u Bugatti potřebovali třeba deset dílků, u Lamborghini nám už stačily jen dva. Složitost ale samozřejmě přidával i funkční motor, který byl kompletně z motorků, které najdete v běžné stavebnici. Zároveň když model nejezdí, je dutý, a tak není potřeba tolik kostiček,“ dodává Zelinka. Zatímco u Bugatti bylo unikátní právě to, že se auto z kostiček dokáže samo rozjet, u Lamborghini se zase do detailů řešil povrch karosérie tvořený šestiúhelníkovými panely, které se lakovaly přímo v italské automobilce.

Přestože se modeláři snaží ve většině případů využít kostičky v barvách z běžně dostupných stavebnic, někdy se dostanou do úzkých. Jedním z největších projektů bylo právě pojízdné Bugatti, které obsahovalo celkem 339 typů dílů ze stavebnice LEGO Technic. Barvu na míru si přitom modeláři museli nechat vyrobit u několika desítek prvků, protože v dané barvě se už aktuálně průmyslově nevyrábí. Designéři ale vždy musí listovat v katalogu LEGO elementů, úplně nové kostičky si ani ti ze speciálních projektů navrhnout nemohou.

„Jakékoliv omezení je pro designéra výzva, a tak když není zbytí, zavřeme se do modelárny a probíráme se kostičkami,“ usmívá se Monika Pacíková. „Stejně neexistuje žádná magická kostka, kterou bychom si nechali vyrobit a najednou díky ní celý model dostavěli,“ dodává. Už se tak nemůže dočkat, až příště zase využijí satelity z kosmické lodi jako psí oči nebo střechu obchodu jako blatníky. Projekty, na kterých na Kladně aktuálně pracují, jsou přísně tajné, ale lze očekávat, že až továrnu opustí, rychle se o nich dozví celý svět.